电动汽车动力系统技术的创新和发展:一个分析

电动汽车的大规模应用发生更大的速度比大多数人的预期。仅在过去12个月,标普已经调整了2025 EV全球生产中所占的份额从20%降至30%。而且,尽管许多国家的经济环境,是研究州,52%的全球消费者正在寻找购买电动汽车的下一辆车购买。

随着行业面临的重要任务,主流电动汽车(EV)为了满足监管和消费者需求,周围仍然是一个行业的流动性将驱动动力系统创新和这项技术将使市场经济在一个可接受的成本转嫁给消费者。

2022年广州捷普和SIS国际研究的电动汽车动力系统的调查,我们询问了200多名决策者从全球领先的汽车制造商和商用车制造商关于驾驶电动汽车动力系统技术创新因素和剩余的风险和相关的解决方案——使大规模采用。

主要结论包括:

- 电动汽车动力系统技术能力的平均开发周期。

- 73%的人认为电动汽车市场新进入者将导致电动汽车动力系统技术创新。

- 成本被确认为电动汽车动力系统创新的主要驱动力。

- 电池和充电提供最具创新潜力所造成的风险也最大规模采用。

- 68%的受访者正在考虑的物理集成动力系统组件或模块在未来5到10年。

- 日益增长的内部设计动力系统设计能力是汽车制造商的当务之急。

注:本研究的目的,“电动汽车动力系统技术”包括逆变器、转换器、集成的电源转换器、车载充电、电池管理系统和配电。

1。电动汽车动力系统的平均产品开发生命周期技术能力

与预测表明60%的新车将贝福或2030年电动汽车动力系统技术发展的速度,启动了制造业,是关键。长时间可能会影响该行业的能力以满足减排法规,虽然短时间将使汽车制造商推出车辆和在市场上获得他们的位置。

绝大多数(86%)的受访者表示,他们的平均开发和推出时间动力系统技术是24和40个月之间。更具体地说,通常要花费24到30个月51%,而35%的花31到40个月的过程。

只有4%的人带着他们的电动汽车动力系统开发和推出周期24个月或更少,更接近消费电子和物联网设备的时间表。

这个时间表是一个戏剧性的转变类似的研究四年前,捷普电子跑。在我们研究汽车产品开发周期在2017年和2018年,我们看到缩短产品开发生命周期的技术主要是内燃机(ICE)车辆。捷普集团2018年开展的调查显示,只有29%的汽车制造商说,他们的产品开发周期24个月或更长时间。近一半(49%)表示他们的上市时间是18个月或更少。

虽然这些研究没有严格的可比性,很明显看到电池电动汽车的加速启动(成为),我们看到产品开发生命周期较长。展望未来,成为目前成为主流和解决方案被发现生产的挑战,我们希望再次见到开发周期缩短。

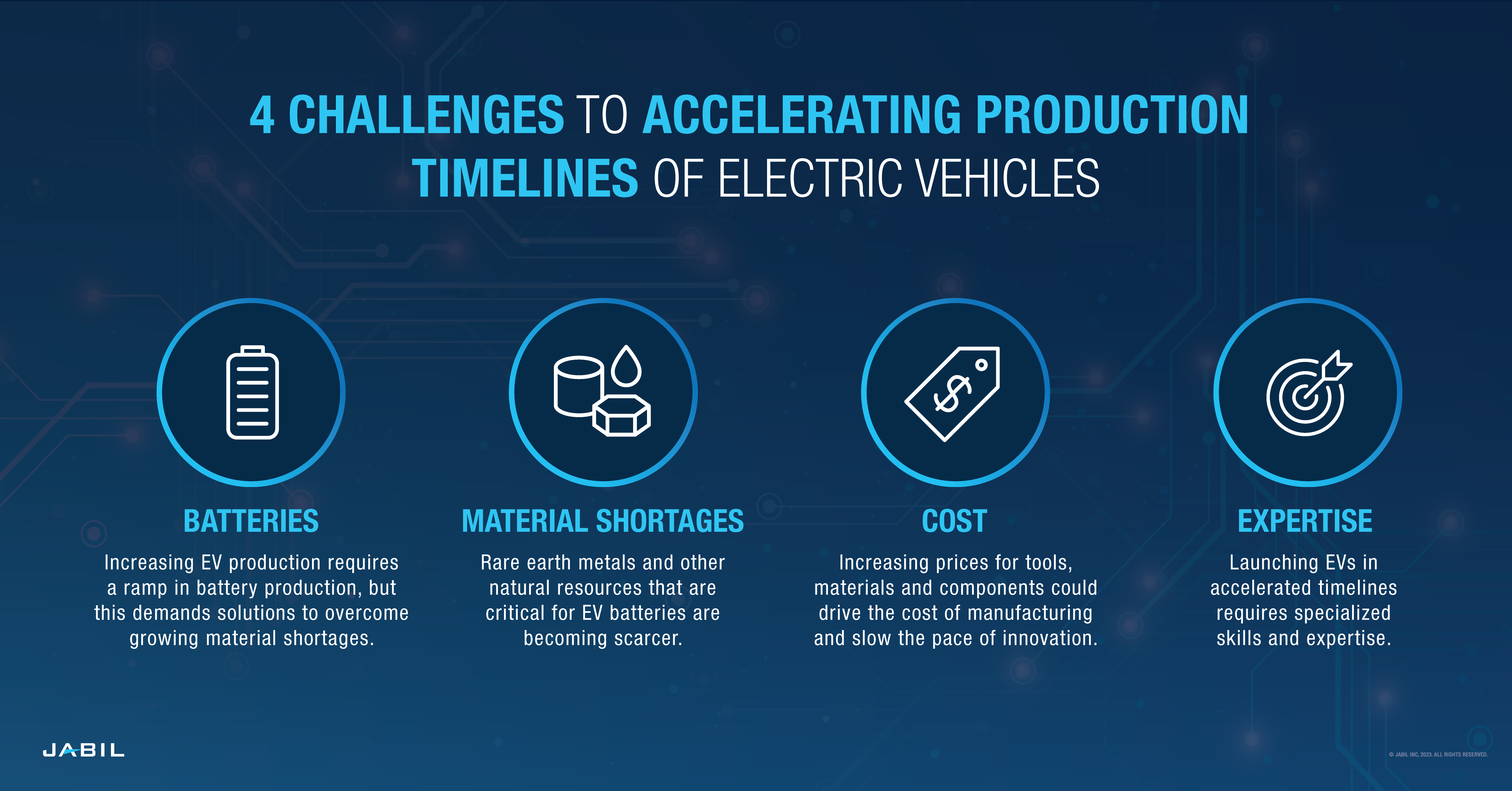

当被问及因素制约电动汽车动力系统产品开发、受访者确认四个关键领域:

- 电池生产能力- - - - - -受访者担心制造商的生产能力需要电池的数量来满足电动汽车日益增长的需求。

- 材料短缺——这是一个问题尤其是对材料可能成为至关重要的我们更加依赖电池电动车,需要稀土金属和其他自然资源,如钴,在生产过程。

- 成本的工具、材料和组件—— 成本的增加可能会放缓创新的步伐和生产。

- 缺乏内部专业知识- - - - - -受访者表示,他们的公司可能需要援助与专业知识、技能和框架电气化补充的知识在房子周围。

2。而创新将来自新的和传统能源在短期内,73%的人认为电动汽车公司将长期

当被问及谁将在动力系统驱动创新技术,大部分受访者认为它将来自各种来源,新的和传统。在未来5到10年,67%的受访者认为,创新将来自新的电动汽车市场进入者,68%来自传统的汽车/商用车整车厂及67%来自汽车电池制造商。

当谈到长期超过十年,我们看到一个轻微上升预期的创新从电动汽车进入者。近四分之三(73%)的汽车领导人认为创新将由新电动汽车市场进入者,而69%的期望它源于传统的汽车/商用车oem, 66%来自汽车电池制造商和51%来自一级供应商。相比之下,只有17%的人认为电动汽车动力系统创新将来自软件公司,8%来自二线市场的供应商。

从这些反应很明显,汽车制造商将继续在电动汽车动力系统的主要驱动创新时代,因为他们一直在传统内燃机时代。但驾驶这一创新的关键将是构建和维护内部工程和科学技术基地。

3所示。成本被视为电动汽车动力系统的主要驱动创新

生产成本继续关心电动汽车oem;截至2022年6月,咨询公司Alix Partners发现,电动汽车的原材料成本是平均125%比冰车辆。该公司也报道了电动汽车的原材料成本本身自2020年3月以来上涨95%,主要由金属用于电动汽车电池。

复合变换所需的原材料成本是投资冰生产线生产电动汽车,或者在电动汽车市场新进入者,从头构建电动汽车产能。一个昂贵的运动,特别是锂电池的生产和处理。

在捷普电子研究,这是可以理解的,成本是最常见的驱动的电动汽车动力系统技术创新为31%。电力电子与电机效率在28%,那么能量储存密度为27%。另外14%的发现,充电速度是一个司机。

在提高效率的同时降低成本的压力和密度是令人难以置信的极短时间的行业转换。一些技术已经在他们的第五或第六代,和创新才刚刚开始。巨大的努力与低成本进入取代昂贵的材料,更容易获得材料。使电力,能源密度也降低了材料的使用,因此降低成本。

4所示。电池和充电提供最具创新潜力所造成的风险也最大规模采用

调查要求受访者回答他们的想法什么因素最影响电动汽车动力系统技术创新未来10年。反应到目前为止最高,为41%,在电池化学新进展。后面,刚刚超过五分之一(21%)援引电动机效率发展最有效的新的发展,20%强调集成架构,10%选择电子集成和最小的数选择高效的宽带隙半导体为7%。

这相信电池化学将高度有效的电动汽车动力系统技术的发展了oem的风险感知的推动大规模采用电动汽车。受访者认为,尽管电池提供了很好的机会,充电设施和电池制造问题现在电动汽车大规模部署的最大挑战:

- 尽管消费者购买成本是16%的受访者最关心的问题,重要的是要加强电动汽车消费者省钱的事实——每年高达1000美元和9000美元的一生,根据可持续能源中心。他们还表明,由于减少电动车运行所需的部分,消费者还可以节省高达4600美元修理汽车的生命周期。

5。大多数汽车制造商正在考虑物理集成加速动力系统动力系统组件的开发和快速走向市场

方法之一,制造商正在努力加快电动汽车动力系统发展是通过集成组件或模块。这种策略整体意味着车辆包含更少的部分,使它更轻、更可持续。

广州捷普的研究发现,68%的受访者正考虑在其产品中集成的组合组件或模块在未来5到10年。

最受欢迎的组合是一个车载充电器和电池,而51%的人认为在未来几年将被整合在一起。和一半预计电力转换集成转换器和集成。

与这些预见集成来节省成本以及功率效率的改进。

6。日益增长的内部动力系统设计能力是一个汽车制造商的优先事项

光谱的汽车制造商在发展中所面临的机遇和挑战,推出成为目前,捷普电子研究发现结果对oem的产品设计、制造和供应链战略。

研究显示一些明确的对准整个行业的方法。

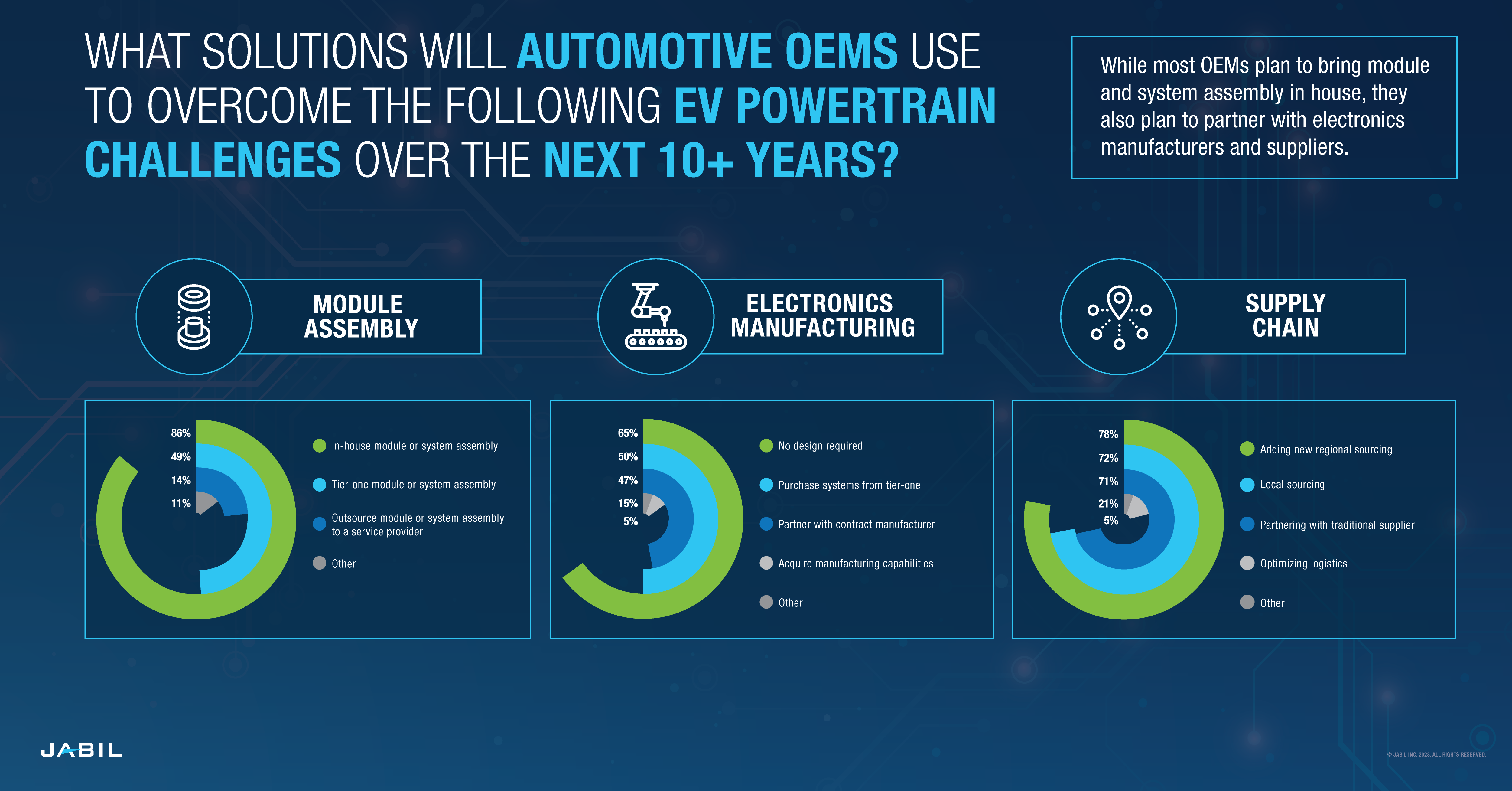

- 内部设计——受访者明确表示,他们将在房子和/或利用设计能力为所有电动车动力系统的核心模块。总的来说,平均51%的oem厂商认为工程设计工作为这些组件将在十几年后。

- 模块组装——85%的受访者会选择内部模块或系统组装,49%的人说他们会去模型,一级拥有他们的模块或系统组装、和14%会选择外包模块或系统组装服务提供者。

- 电子产品制造——65%的受访者表示,他们可能会与合同制造商合作为电子制造(但不是模块或系统装配),50%购买系统从一级和47%收购制造能力。

- 供应链- - - - - -78%的受访者选择与传统合作供应商和/或其它生态系统成员(s), 72%的人选择添加新区域采购和71%是优化物流。仅有21%的受访者表示,很可能他们将采用当地采购供应链,可能是因为四分之三的受访者是建立在欧洲或北美。

汽车制造商正准备消除人为温室气体排放的最大来源之一加剧全球气候危机。而制约因素,如电池容量有限,充电设施和缺乏设计专业目前的重大障碍,利用电子制造、系统组装和供应链,oem可以达到全球大规模的边缘采用电动汽车比我们想象的更早。

捷普集团如何帮助您满足您的电动汽车动力系统的目标?与我们联系。

无论多么复杂的或要求项目,捷普电子的汽车和运输团队帮助今天的创新者解决它。开始一个值得信赖的合作伙伴。