医疗保健领域的3D打印使其个性化

我们都知道一件事是真的:“臀部不会说谎。”但事实上,臀部球替代品只有几个标准尺寸,这意味着有时“臀部不适合”。这就是3D打印在医疗保健领域的用武之地。

多年来,股骨头(放入髋窝的球)的标准尺寸已经根据患者的结果发生了变化。有一段时间,外科医生使用比解剖球小得多的球来减轻疼痛和运动问题,但随后手术后脱位变得更加普遍。渐渐地,标准尺寸变得越来越大,问题越来越少,但它仍然是一个适合许多人的解决方案。该解决方案可以通过3D打印模型进行改进。

随着消费者和非专业人士越来越精通科技,他们想知道为什么他们在日常生活中看到的个性化服务在医疗保健中却没有。更个性化的医疗工具之一是加法制造.在髋关节置换术的例子中,有一天外科医生真的可以3D打印出一个大小和形状适合病人解剖结构的髋关节球,这可以改善他们的解剖结构,以获得最健康的结果。

3d打印钛髋球和髋臼(Jabil)

3 d印刷好处健康和商业结果

增材制造能够以比传统生产方法更低的成本促进复杂和复杂的产品设计,具有无与伦比的特异性。对于努力跟上当今快速创新步伐的医疗设备公司和制造商来说,加法制造这将带来更大的设计自由。该技术提供定制化服务的能力也使该行业大大接近真正的个性化或个性化精密医学.

在贾比尔的近期3D打印技术趋势调查各行各业的受访者一致认为,增材制造有许多独开云体育手机app下载安装苹果特的好处,尤其关注该技术创造个性化和定制商品的能力。在医疗保健3D打印市场,决策者概述如下增材制造的优势:

医疗保健和骨科制造商希望从3D打印的大规模采用中获得许多好处。

最近几个月,业内媒体报道了利用水凝胶生物打印组织和器官方面的各种令人兴奋的突破。2019年4月,a科学家团队以色列特拉维夫大学的科学家利用患者自身的细胞和生物材料3d打印出了第一颗血管化的工程心脏。

这种再生3D医疗打印应用将成为头条新闻,但同样令人惊叹的是假肢和骨科植入物的进步和创新,以及为特定患者甚至特定外科医生定制的手术工具。

尽管医疗保健市场在采用增材制造技术方面落后于其他市场,但这种动态的转变有可能从根本上改变,并在某种程度上,在未来十年使医学实践民主化。硬件成本的下降使得3D打印机成为一项相对便宜的技术。

更低的成本壁垒将推动更大规模的部署——无论是社区医院为外科团队提供自己的专用3D打印机,还是移动医疗单位为偏远或服务不足的人群提供最先进的医疗解决方案。添加剂是一个完美的解决方案,生产的单位有限运行的产品,可以针对较小的,历史上利润不高的患者群体的需求得不到满足。

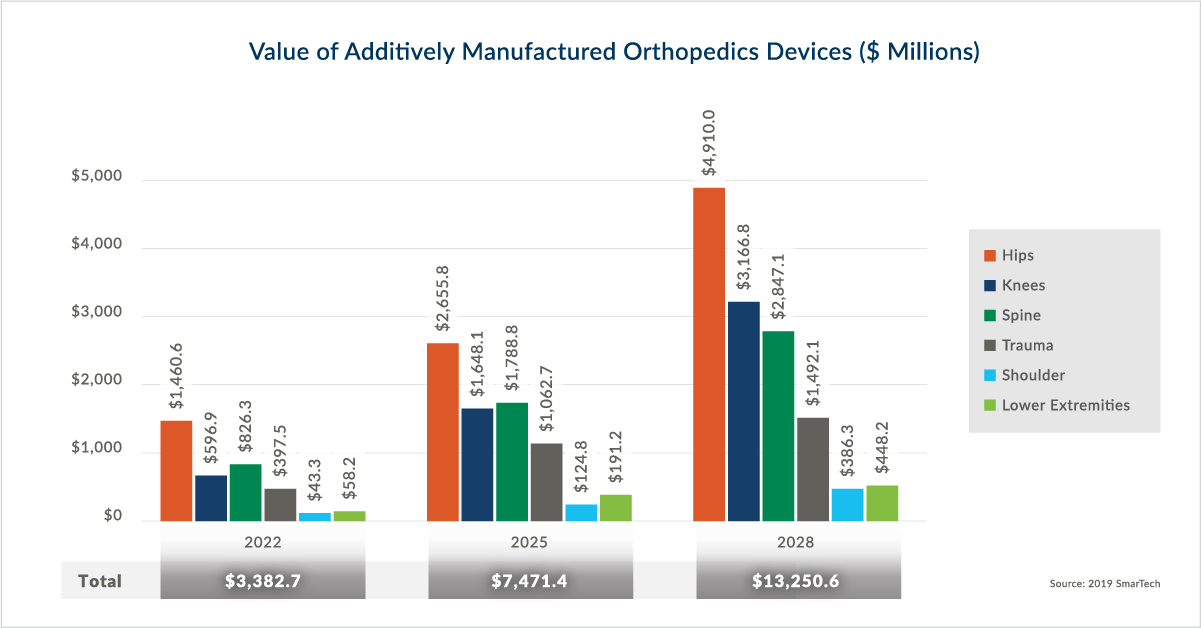

就美元和美分而言,市场机会是非同寻常的。据报道SmarTech分析在美国,医疗3D打印市场目前估计价值超过10亿美元。到2027年,市场价值将增长到130亿美元以上,仅髋关节置换术就有49亿美元。此外,该报告估计,到2026年,全球将有近320万个3d打印医疗植入物投入使用。

医疗领域的多个部门都受益于3D打印,包括骨科、牙科和足病。这项技术为个性化护理和3D打印医疗设备提供了令人兴奋的新方法。

个性化骨科与3 d印刷

在众多的外科领域中,骨科最适合3D打印解决方案。该行业一直是医疗设备制造业增长最快的行业之一,包括重建设备、脊柱植入物、关节镜检查、骨科生物制品、髋关节植入物和膝关节置换术。以下是关于3D打印如何在正射域工作的更深入的探讨:

脊柱植入物是医生在需要恢复患者的椎间隙高度时使用的,这是由于一系列的医疗条件,包括退行性椎间盘疾病,椎间盘突出,脊椎滑脱,椎管狭窄和骨质疏松症。

金属3d打印脊柱笼和工具(Jabil)

虽然传统的金属制造工艺(CNC、铸造和锻造)可能会受到复杂产品几何形状的挑战,但增材制造在构建这些刚性、耐腐蚀和生物兼容结构方面表现出了令人难以置信的能力,结合了传统加工和制造工艺无法实现的复杂而精确的晶格几何。

一百多年来,外科医生一直在医疗保健中使用金属植入物,通常用于治疗骨病(包括骨关节炎和炎症性类风湿关节炎),以及重建治疗。事实证明,增材制造和3D打印机的使用可以极大地改善植入物的形式、贴合性和功能,无论是在脊柱还是其他关节(如肩膀、膝盖和臀部)。

根据患者的CT扫描进行设计和制造,通过增材制造生产的植入物由于其开放、多孔的组成,与患者的骨骼-骨-整合更成功。这项技术带来了一系列独特的好处,不仅在形状和大小匹配方面,而且还改善了其他因素,如骨刚度、密度和小梁结构,这可以减少应力屏蔽,促进骨整合,从而获得更好的物理功能。

钛合金仍然是用于颅面或四肢骨折固定的各种植入物的金标准材料,但聚合物和陶瓷在这些类型的应用中显示出越来越大的前景。

临床研究一致认为关节错位是导致关节植入失败的首要原因。高达27%的髋关节手术翻修是由于初始植入物的固定不良和生物力学重建。个性化的、针对患者的植入物显著提高了翻修率,降低了医院和急性后护理成本,并在患者满意度方面产生了持续较高的分数。

虽然每个植入物可能都有最终患者所独有的方面,但设备的成功最终取决于生产过程的一致性。制造金属打印部件需要结合精心管理的后处理步骤,以确保部件达到理想的表面,保持其生物相容性,并符合质量和无菌要求。自动化步骤对于控制成本至关重要,因为一个强大的后处理系统可能需要十几台不同的设备,用于清洗、固定、固化、表面处理,甚至为最终产品上色,并为其投放市场做好准备。

超越金属3D打印:医疗保健中的聚合物

而金属可能是首选3D打印材料在骨科应用方面,聚合物已经取得了进展,并有望取代金属作为医疗保健领域的增材制造材料。在我们最近3D打印趋势调查中,我们发现聚合物和复合材料是医疗保健和骨科最常用的增材制造材料。

医疗保健和骨科制造商目前使用各种增材制造材料。

多功能、极轻的聚合物打印部件是生产复杂产品几何形状的低成本和最短的产品交付时间的无与伦比的。这使得它们成为最大限度地提高患者定制能力的理想选择,用于植入设备,以及组织工程,生物打印和个性化医疗的其他应用表现。

对于生产医疗设备叶轮和歧管所需的复杂蜂窝结构,传统的制造方法在价格、速度或精度上无法与增材制造竞争。基于聚合物的设计使更多的实用性和3D打印应用范围,因为增加的表面积显著降低了重量。

叶轮通过优化不同流体的泵内压力,在广泛的医疗应用中发挥作用。传统的组装包括激光切割、环氧树脂粘接和临时平衡过程,包括数十个叶轮的独立部件,包括粘合叶片、鳍片和涡轮。这种材料清单导致生产进度缓慢。增材制造以极低的成本产生非凡的耐久性和一致性,而且后处理要求也远不复杂。

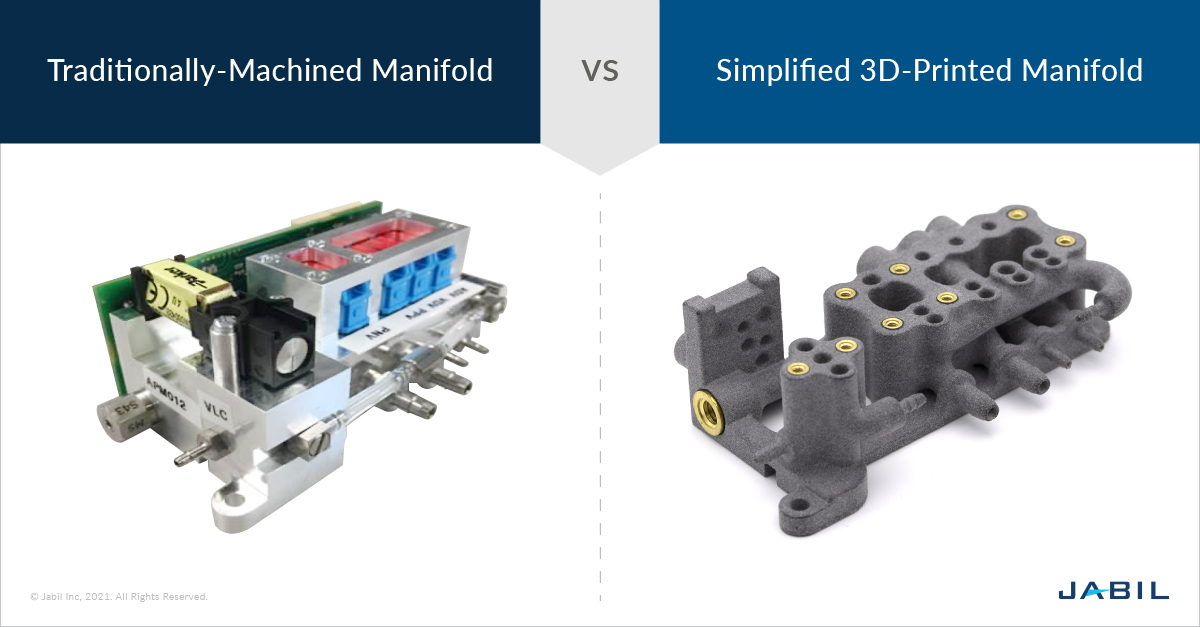

在医疗应用中使用的流形在设备本身中提供了一系列分布功能。传统上,由具有多个部件的铝块加工而成,重量特性可能会限制设备的效用,并增加其生产成本,包括运输成本。复杂的管件存在潜在的产品故障风险,并延长了生产周期。如图所示,基于聚合物的增材制造工艺本质上帮助制造商解决了这些限制,并显著减少了零件数量。

3D打印简化了传统的材料清单,提高了性能

在牙科领域,使用增材制造对患者和供应商都是赢家:由生物兼容材料制成的定制设计的护齿套,通过结合保护牙齿所需的强度和韧性,同时优化患者的舒适度,提供长期稳定性。

在临床领域的其他领域,增材制造技术最大的增长领域之一是根据患者、程序、医生或三者的规格定制手术器械和技术的设计和生产。

这部分包括扩张器,缝合线和手术机器人,以及其他定制生产的仪器,帮助优化外科医生的表现。关键技术包括微加工、表面处理和材料。从本质上讲,增材制造使得每一个手术都非常“个性化”。

想想这几乎是有趣的,如果作家玛丽·雪莱在200年后写下她的传奇故事,弗兰肯斯坦博士可能会利用3d打印的颅骨手术“封面”来堵塞他在与自己同名的人脖子两侧钻的洞。

3 d印刷在医疗保健:现在就是时候了

从产品团队设计师和工程师到在该领域工作的医疗专家,在整个医疗保健利益相关者中,3D打印技术已证明自己是改善患者预后的非凡工具。

此外,从某种程度上说,设计可以直接、即时地从CAD系统以数字方式分发到世界各地的打印机网络(没有处理个性化产品的开销),这种混合也具有无摩擦的优势。如果额外的设计复杂性或修订将提高产品性能,则可以毫无保留地采用这些迭代步骤,因为总体材料成本不会受到传统制造中那样大的影响。

缩短上市时间和加快设计修订在当今全球竞争中具有重要价值开云体育首页 .医疗保健产品的生命周期还在加快。随着灵活的新竞争对手——在快节奏的消费市场拥有专业知识——不断进入这个领域,增材制造为应对这些挑战提供了强大的对冲。缩小到医疗保健和整形外科捷普公司调查的受访者表示,产品的个性化是使用增材制造的一个广泛预期的好处。

这是寻求合作伙伴关系的最佳时机,以了解如何充分利用增材制造作为产品设计和生产过程中的动态催化剂的潜力。或者在需要解决的技术难题上寻求帮助。了解增材制造的材料,工艺和为市场准备设备所需的非常重要的后处理步骤。

库存成本的降低,运输,更短更简单的供应链,加上其他以可持续发展为导向的问题,是增材制造的好处越来越多的额外奖励。但对于我们这些在该领域有多年经验的人来说,看到重要的医疗设备和产品在需要的时候及时制造出来,而且质量和可靠性没有损失,仍然令人兴奋。3D打印医疗设备现在是可能的。对于我们这些患者来说,我们期待未来的植入物能够精确地为一个人定制,而这个人的生活质量可能取决于植入物。

下载3D打印技术趋势报告

Jabil的第三份两年一次的报告包括300多名负责制造公司3D打印决策的人员对技术采用、机遇和挑战的见解。